高阶人形机器人发展前提是什么?

文章来源 机器人大讲堂

轻量化已经成为人形机器人的必然趋势。人形机器人轻量化后可大幅提高运动的机动性和工作效率,提高机器人负载,进而改善操作速度和动作准确度,同时减轻运动惯性,提高机器人的本质安全性。

同时,轻量化后的人形机器人工作效率会更高,对控制或关节的要求可能会下降,所需的执行功能的难度也可能会降低,这有利于推动量产节点的提前和降低大规模量产的门槛,有助于人形机器人在有限的“电量”前提下完成复杂动作,是高阶人形机器人发展的前提。

目前市场普遍认可的人形机器人的轻量化途径主要是从材料和结构两个方面来实现。

结构优化法在汽车轴承、RV减速器、丝杠以及工业机器人等领域都有成功应用案例,可在性能不变或提升的情况下大幅减轻质量。结构优化方法还可以再细分为尺寸优化,形状优化和拓扑优化3种。

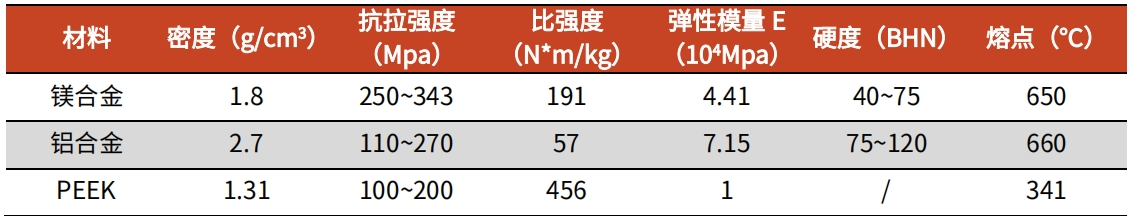

材料轻量化包括零部件量产减重,以及新的高强度材料应用,目前主流材料包括PEEK、铝合金、不锈钢、钛合金几类。

当前人形机器人产业处在早期阶段,几种不同路径目前都在探索阶段尚无明确最佳方案,对应的设计方案都在不断地更新迭代,目前国内零部件企业是其中先行者,部分企业已经在该方向上取得初步成果。其中主要包含对轴承、丝杠、减速器类产品的优化升级。

▍结构优化的必要性

人形机器人本体骨架结构拓扑优化是我国人形机器人亟需攻克的机器体关键技术群之一。

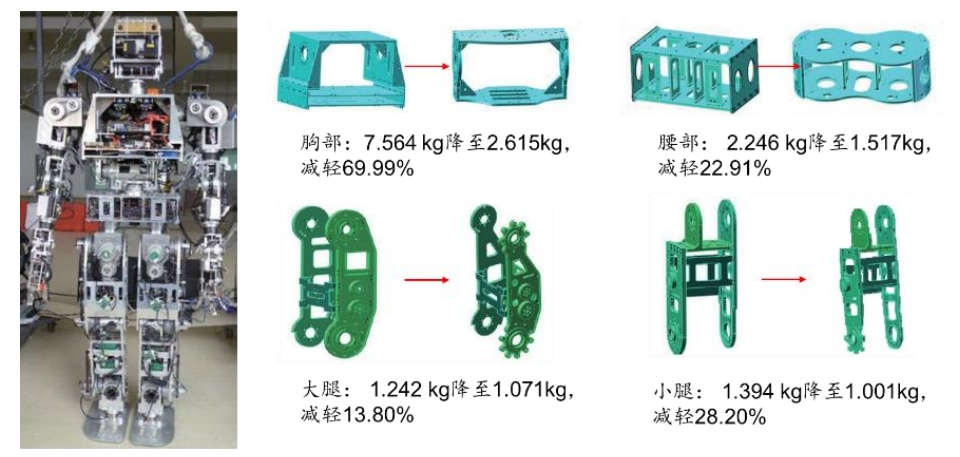

结构拓扑优化的研究成果非常显著,国外如Albert Albers等分别对人形机器人ARMARIII胸部和手腕等结构进行了多种载荷作用下的情况分析并对其独立施加相应载荷情况后采用结构拓扑来实现轻量化,使得整体重量大为减轻;BaiYunfei等人在机器人SR-165上,先对机器人上臂进行了单独受力分析,然后在对上臂施加等效约束载荷后用SIMP法进行了上臂拓扑优化,优化后的上臂比原始结构各项性能均有所提高,且质量轻55.6%。

在国内也有吕鑫等从材料和结构两方面对六轴机器人进行轻量化设计,成功将质量减轻26.5%。王权等使用变密度法优化了WABIAN-2R机器人的大腿结构,在强度、刚度、固有频率不变的情况下移除了48.5%的材料。葛海波等用衍生式设计方法完全改变机器人腿部支架形状,将机器人腿部支架减轻了超过50%。

结构拓扑优化主要分为两类:一类是离散结构的拓扑优化,用来确定并设计离散化的分析对象中各个独立要素之间的连接形式、连接关系以及判断要素的存在与否;第二类是连续体结构的拓扑优化,大多数用来确定并设计均质连续体的空间构型,包括连接形式以及孔洞的形状与位置等等。对于连续体拓扑优化的描述方法,比较常用的几种方法有:变密度法,均匀化方法,水平集方法以及渐进结构优化法等。

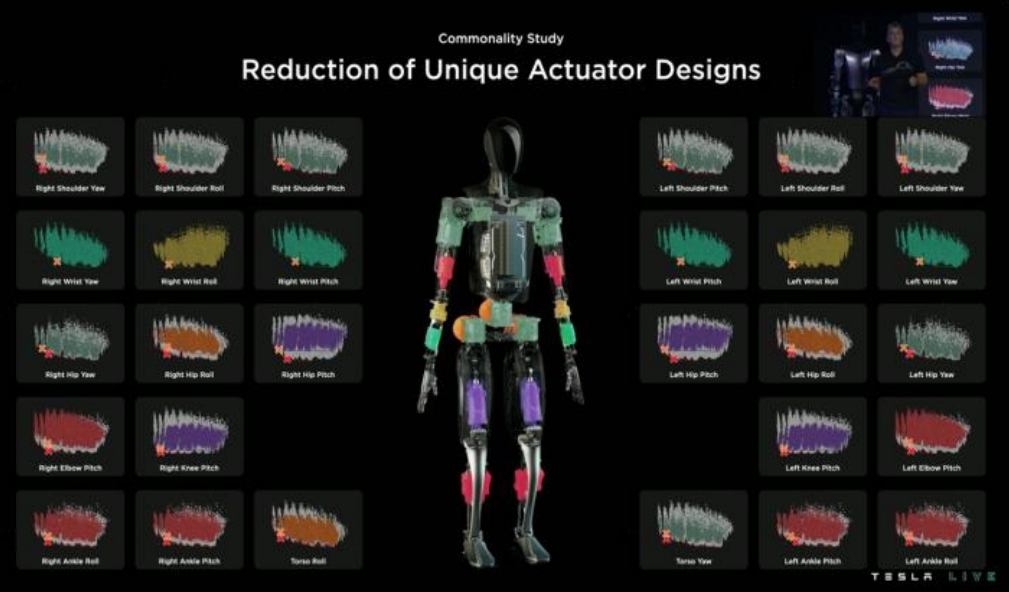

结构轻量化这两类方法的成功经验可复制到人形机器人领域,主要是由于去年11月,特斯拉展示的Optimus Gen2总质量为63kg,相比于前代Optimus质量减少10kg,未来Tesla目标在Optimus Gen2的质量基础上再减重10%,这引起了人们对于机器人轻量化的讨论。

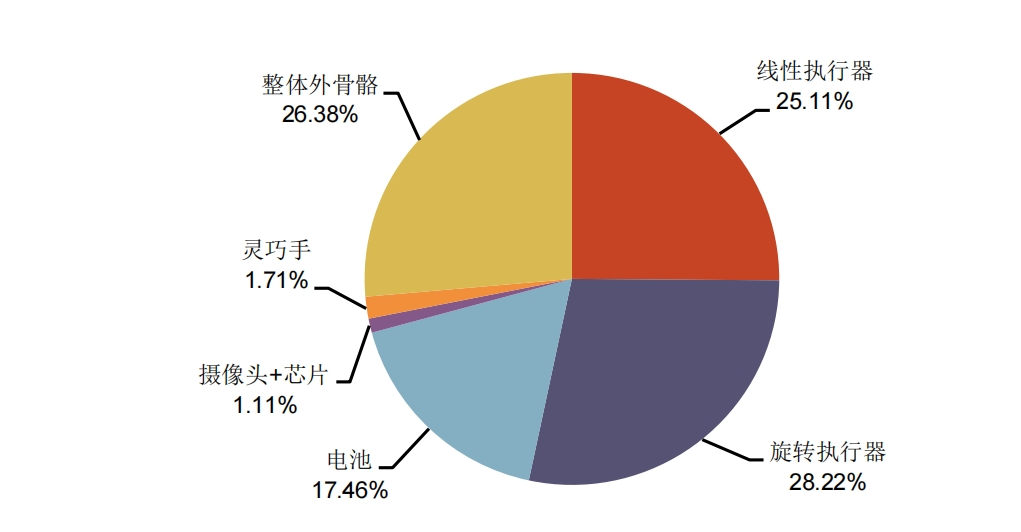

以特斯拉人形机器人为例,其包含了14个旋转执行器和14个线性执行器,即56个轴承类产品(14个角接触球轴承+14个交叉滚子轴承+14个滚珠轴承+14个四点接触轴承)、14个行星滚柱丝杠和14个谐波减速器,假设旋转执行器和线性执行器相应的总质量减轻10%、20%、30%、40%、50%,则人形机器人单机可减轻3.8、7.7、11.5、15.3、19.1千克,有机构猜测其全方位的轻量化工作或许正在进行。

▍人形零部件优化路径解析

除了本体结构优化,人形机器人目前主要的优化方向还有零部件优化,重点包括小型化、轻量化、传感器和机电一体化,做法也主要包括结构优化、形状优化、仿真分析与测试优化三个途径。

关节设计优化即对机器人的各个部件零部件进行重新设计和尺寸优化,以找到最佳的尺寸比例,优化关节结构,包括驱动方式、传动机构等,这有助于减少不必要的材料使用,同时确保机器人的整体性能。例如目前哈默纳科开发面向人形机器人需求的新产品,就已经关注到一体化等方向,包括在减速器内集成力矩传感器,集成伺服驱动器于一体等,实现整体结构的集成,这种结构和部件的重构对人形机器人的运动性能至关重要,有望整体提高机器人的运动精度、速度和稳定性。

结构和形状优化主要是零部件厂商根据人形机器人的功能需求和运动特性,对部件的形状进行优化,通过改变部件的形状,改善机器人的力学性能和运动性能,同时减少质量。但由于人形机器人专用的微型谐波减速器、电机,体积缩小较多,因此制造工艺更难,且制造设备大多需要专门开发,壁垒性高。目前在机电一体化趋势下,部分企业还在减速器内集成力矩传感器,集成伺服驱动器于一体等实现检测和控制,降低了一部分传统电机减速机结构的要求。

拓扑优化是一种更为高级的结构优化方法,它可以在满足性能要求的前提下,对机器人的整体结构进行重新设计,通过拓扑优化,可以进一步同时提高结构效率,但这包括机器人的布局、支撑结构、连接方式等,以确保机器人的整体稳定性和耐用性。前提是零部件企业与机器人企业进行深度合作,从而才能实现这类综合的优化工作。

同时,零部件企业与人形机器人的合作,最好是能够在结构优化过程中,进行仿真分析和实际测试来验证优化效果。因为通过仿真分析,可以预测机器人的性能动态表现,并通过实际测试,可以更快验证仿真结果的准确性,并发现零部件产品潜在的问题,进行针对性优化。

▍材料的意义正在体现

当然,结构的优化终究会遇到瓶颈,只有材料与结构设计相结合,最大限度发挥优化的极致。4月以来,二级市场上,资源和材料标的迎来了资本热炒,核心逻辑也是多行业对于稀缺资源和材料的要求正在提升,尤其轻量化在人形机器人量产阶段重要性更为凸显。

传统的工业机器人制造中,使用的最常见材料是各种合金钢等,这些材料有着较高的强度以及较低廉的成本,在传统的机械设备中所占比重极高。但当前,制造人形机器人和减速器等零件的方式其实可能发生改变,3D打印、注塑和粉末冶金等技术正在极大程度上改变生产制造流程,加快定制化速度,这使得市场对于先进材料的关注度上升到了前所未有的水平。

由于人形机器人头部企业Tesla目前并未公布其轻量化材料的具体使用,市场上关于轻量化材料种类的选择以推测为主,其中PEEK材料被认为是具备较大应用潜力的一种材料,其重量较轻、性能较优是其脱颖而出的理由。

PEEK密度仅为1.31g/cm3,不到铝合金密度的一半,其在抗拉强度、比强度等其他方面的参数表现也不落下风。除了其质地较轻、机械强度高的特点外,PEEK在耐化学性方面也表现优秀,其另一个优良性能是绝缘性。此外,PEEK还显示出出色的电子性能,它具有非常稳定的介电常数和较低耗散因数。

但由于Tesla以生产汽车起家,目前市场也在猜测参考汽车领域另外目前热度较高的两种轻量化材料:铝合金和镁合金。镁合金同样具有较多优点:其密度仅为1.8g/cm3,在所有结构用合金中最轻、比强度、比刚度高,远远高于工程塑料,为一般塑料的10倍,且耐振动性好,在相同载荷下,减振性是铝的100倍、钛合金的300~500倍。

铝合金则有良好的铸造性能、塑性加工性能、耐腐蚀性和可焊性,还有导电、导热性能也不错,虽然强度低于PEEK,但是铝易于切割和成型,加工较容易,这使得这种材料易锻造、低密度而且有高断裂韧性,同时价格较低。

而且有意思的是有机构以人类作为其使用轻量化材料的体积的参照物,考虑到若直接使用人体体积作为人形机器人体积,会多纳入诸如脏器(电池包)、骨骼(执行器)等不应计入人形机器人轻量化材料体积的其他部分,以人体肌肉体积作为人形机器人整体体积的参照,其实与铝合金、铝合金的密度都有较高的重合度。

在此之前日本本田株式会社(Honda)通过采用镁合金材质制作机器人外壳的方法,极大降低了机器人的自重,并提高了机器人阿斯莫(ASIMO)的机动性,使得其步行速度提高了50%;ABB的YuMi机器人也曾采用镁合金双臂,通过精确的抓取控制,真正意义上实现了人机协作,展现了材料学的探索前景。

除了这些材料,目前还有碳纤维复合材料、工程塑料等新材料正被尝试应用。例如此前住友机电就展示了一款超轻量化高强度的谐波减速器,该减速器内圈采用金属材料,外圈采用高强度树脂材料,在性能未下降的前提下,该减速器重量由纯金属的900g下降至260g左右,据悉该谐波减速器主要面向协作机器人,未来也能面向人形机器人。

以外,人形机器人的其他原材料以钢材为主,其中谐波减速器的刚轮会使用球墨铸铁,柔轮材料使用合金钢材;无框力矩电机则会使用电工钢及碳素结构钢;行星滚柱丝杠、灵巧手的腱绳材料同样以合金钢、不锈钢等为主要原材料。前段时间市场热度较高的金力永磁,就是因为在2020 年 9 月 21 日与 Tesla 签署了《零部件采购协议》,为 Tesla 公司提供稀土永磁产品,正式进入了 Tesla 供应链。

有消息猜测未来随着 Tesla 逐步推进其人形机器人产品 Optimus 的产业化,该公司也很有可能作为其重要供应商持续 为 Tesla 供应人形机器人用钕铁硼产品。

▍结语与未来

人形机器人尚处于“从 0 到 1”的进程中,由于机器人结构复杂,所采用的部件有许多,不同的位置所需的材料也有着不同的要求。然而,虽然技术路径仍然并不明确,但材料和结构优化仍然是制约机器人服役性能的重要因素。

我们相信,结构能力和材料性能的不断提升,将是机器人性能获得突破的关键。材料轻量化和设计轻量化两者相辅相成,才能够共同发挥轻量化机器人的优势,同时多种材料的复合,多材料的一体化应用,同时进行相适应的结构优化和改进,将会是人形机器人真正实现轻量化技术发展的基础。